إيفلين كريم الليل والنهار ليزر ثيرابي 50+ لتجديد ومعالجة وشد ورفع تجاع - فلانتينو لمستلزمات الصيدليه والعناية والتجميل والعطور

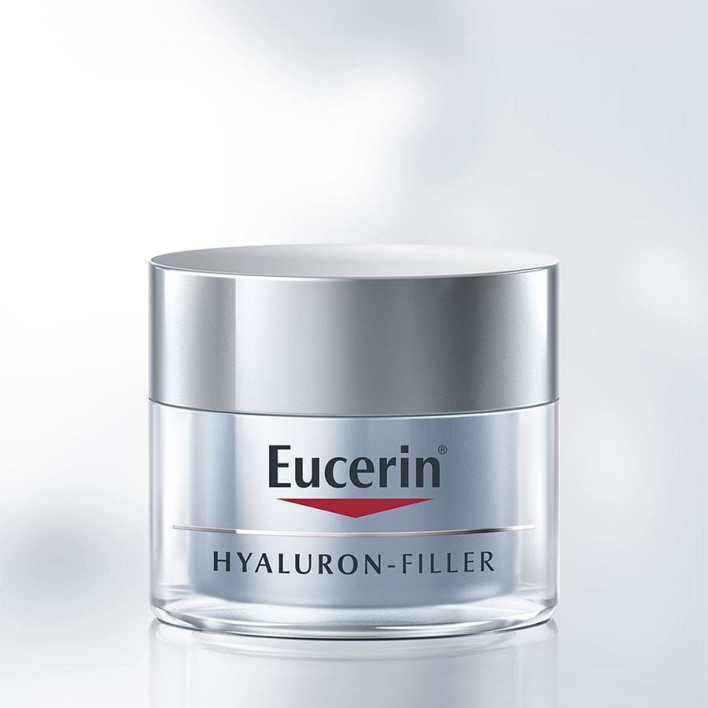

افضل كريمات التجاعيد - أفضل كريم لشد الوجه من الصيدلية https://bit.ly/3tsXLIf افضل كريم للتجاعيد في السعودية غوجي كريم منتج احترافي للعناية بالبشرة الوجه في المنزل. يحتوي الكريم على نسيج خفيف ، يمتص